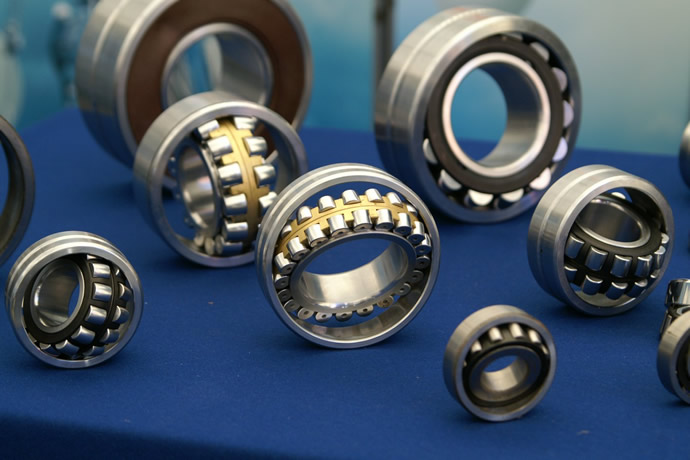

Rulman Nedir?

Rulmanın temel görevi, aralarında relatif dönme hareketi olan iki eleman arasında sürtünmeyi minimuma indirmek ve sorunsuz yük aktarımını sağlamaktır. Rulman dönen her mekanizmanın elemanıdır.

Mükemmel bir rulman mükemmel bir mekanizma yaratır. Redüktör, vantilatör ve pompalarda, takım tezgahları millerinde, otomobil şaftı, aks, dişli kutusu, kayış gergi sistemi, alternatör ve direksiyon sistemlerinde, su pompası ve kapılarda, her çeşit endüstriyel elektrik motorunda, çamaşır makinası ve elektrikli süpürgelerinde, tarım makinalarında, ağır iş makinalarında, rüzgar türbinlerinde, kısacası dönen her türlü mekanizmada rulman kullanılır.

Rulman Bileşenleri

Kafesler

Yuvarlanma elemanlarını çevresel olarak eşit aralıkta tutan ve dönüş esnasında birbirlerine sürtünmesini önleme amacıyla kafesler kullanılmaktadır. Kuvvet iletiminde kafesler rol almazlar. Kafesler malzemelerine göre aşağıdaki şekillerde gruplandırılırlar.

Çelik sac kafes (J): Standart kafes malzemesi DC04-DC01-DC03’dir. 150°C’ye kadar kullanılabilirler. Sac kafesler 2 parça halindedir ve bu 2 yarım kafes perçinlerle birbirlerine tutturulurlar.

Cam yünü takviyesiz Plastik kafes (TN): 115°C’ye kadar kullanılabilirler. Malzeme genel adı P6.6 olarak geçer. ORS‘ de TN olarak geçen isimlendirmenin teknik tanımlaması A4H’tır.

Cam yünü takviyeli Plastik kafes (TN1): 150°C’ye kadar kullanılabilirler. Malzeme genel adı P6.6 olarak geçer. ORS‘ de TN1 olarak geçen isimlendirmenin teknik tanımlaması A3HG5’tir.

Cam yünü takviyeli Plastik kafes (TH1): 170°C’ye kadar kullanılabilirler. Malzeme genel adı P4.6 olarak geçer. ORS‘ de TH1 olarak geçen isimlendirmenin teknik tanımlaması Stanyl’dir.

Masif pirinç kafes (M): Ağır yük ve titreşimlerin olduğu ortamlarda kullanılır. Üretilmesi zor ve pahalıdır.

Çelik veya pirinç kafesler uygun malzeme sacdan preslenerek, masif kafesler pirinç malzemeden işlenerek veya plastik malzemeden enjeksiyonla üretilebilirler. Son dönemlerde malzemesi Polyamid 6.6, Polyamid 4.6 ve normal veya cam yünü takviyeli olan plastik kafesler hafif olmaları, kayma, şok absorbe edebilme özellikleri ve yüksek devirlerde daha az gürültüye sebep olmaları yüzünden birçok uygulamada tercih edilmektedirler. Ayrıca, fenolik (phenolic) malzemeden üretilmiş kafesler de müşteri isteği veya uygulama alanı doğrultusunda kullanılabilmektedir.

Kapaklar

Kapaklar, rulman içerisindeki gresin dışarı çıkmasını ve dışardan rulman içerisine yabancı madde girmesini engeller.

Sac kapak (Z): Sacdan imal edilirler, malzeme TS 275 – DIN EN 10202‘ tür. İç bileziğe sürtünmedikleri için lastik kapaklara göre daha yüksek hızlarda kullanılabilirler.

Lastik kapak (RS): NBR, ACM, FKM, NDNN, HNBR gibi çeşitli elastomer ve çelik sac kısımdan oluşurlar. İç bileziğe sürtünerek çalıştıkları için içerden dışarıya veya dışardan içeriye doğru sızdırmazlıkları sac kapaklara göre çok daha iyidir, ancak sürtünmeden dolayı yüksek hızlarda çalışmaya uygun değildirler. Ama yüksek hızlar için nispeten daha uygun az temaslı veya temassız tasarım yapılabilir. Çeşitli uygulamalara göre iç dudak şekilleri farklıdır. (RSR, RS1, RDD vb.)

Lastik esaslı malzemelerin dikkate alınması gereken çalışma sıcaklıkları aşağıda verilmiştir:

NBR : -30°C / +105°C (Kısa süreli çalışmalarda max 120 °C’ye çıkabilir)

NDNN : -40°C / +130°C (Kısa süreli çalışmalarda max 150°C’ye çıkabilir)

HNBR : -40°C / +150°C (Kısa süreli çalışmalarda max 170°C’ye çıkabilir)

ACM : -20°C / +150°C (Kısa süreli çalışmalarda max 170°C’ye çıkabilir)

FKM : -30°C / +200°C (Kısa süreli çalışmalarda max 230°C’ye çıkabilir)

Yuvarlanma Yolu Elemanları

Kuvvet iletimini sağlarlar, rulmanların sınıflandırmasında ana etken olarak rol oynarlar.

Bilyalar küresel şekillidirler, kullanıldıkları yataklarda sürtünme kuvvetleri diğer rulmanlara göre daha düşüktür ve çok yüksek hızlarda dönen rulmanlı yataklarda tercih edilirler. Çelik bilyaların yanı sıra seramik bilyalarda rulmanlarda kullanılmaktadırlar. Bilyaların rulmandaki teması noktasaldır.

Rulmanlarda kullanılan makaralar konik, silindirik, küresel ve iğne makaralı olmak üzere çeşitleri mevcuttur. Rulmanda çizgisel temas ile yük taşırlar. Temas uçlarındaki yük dağılımını minimize etmek için yüzeylerinde bombe mevcuttur. Çizgisel temasa sahip olması nedeniyle aynı ölçülerdeki bilyalı rulmana göre daha fazla yük taşırlar.

Yağlama Çeşitleri ve Gres

Rulmanların güvenilir çalışması için, yuvarlanma elemanları ile yuvarlanma yolları arasındaki direkt metal temasını engellemek ve yüzeylerin aşınmasını önlemek amacıyla uygun bir şekilde yağlama yapılmalıdır. Bu nedenle uygun yağın seçimi, yağlama metodu vb. unsurlar önemlidir.

Rulmanların yağlanması için gresler, sıvı yağlar ve özel bazı durumlarda da katı yağlar kullanılabilir. Yağlama, sürtünmeyi, dolayısıyla aşınmayı azaltır ve paslanmayı önler. Yağ, soğutma ve sızdırmazlık görevini de üstlenebilir. Taşıyıcı özelliğe sahip bir yağ filminin oluşması genelde rulman yüküne, devir sayısına, yağın çalışma viskozitesine ve rulman büyüklüğüne bağlıdır.

Yağ seçiminde sadece teorik hesaplarla bulunan değerleri (temas yüzeylerinin mikro ve makro geometrileri, yuvarlanma teması anındaki yağlama durumu gibi) almakla birlikte bunlara ek olarak tecrübe değerlerine de yer vermek gerekir. Özellikle yüksek basınç katkı maddeleri (EP katkıları) ihtiva eden yağ kimyevi reaksiyona giriyorsa bu konu daha da önem kazanır.

Gresler, katkı maddeleri ile kalınlaştırılarak elde edilen madeni veya sentetik yağlardır. Gres ile yapılan yağlama, rulmanlarda kullanılan en yaygın yağlama şeklidir. Yuvarlanma elemanı ile bilezik yuvarlanma yolları arasında film tabakası oluşturarak sürtünmeyi minimum düzeye indiren gresler rulmanların kullanım yerlerine göre (yük, sıcaklık, devir, ortam koşulları vs.) çok çeşitlilik gösterir, bu oran tüm uygulamaların %90’ı civarındadır. Kullanım koşullarının iyi analiz edilerek uygun özelliklerde gresin seçilmesi gerekir. Rulman içerisine konulacak gres miktarı kullanıcı isteğine göre değişmekle beraber genel olarak rulman iç hacminin %20-%30’u arasındadır. Özel uygulamalarda bu değerler değişebilir. Örneğin, yüksek hızlarda gres miktarı azaltılır. Genel olarak imalat esnasında rulmana konulan gres, rulmanın tüm çalışma ömrü için yeterlidir.

Sıvı yağ ile yağlama genellikle yüksek hız veya çalışma sıcaklığının gres kullanımına uygun olmadığı zamanlarda uygulanır. Ayrıca az sürtünme ve rulmanlardaki sıcaklığın dışarı atılması, gürültü ve vibrasyon azaltması gerektiğinde sıvı yağ ile yağlama yapılır. Yağ banyosu, sıçratmalı – çarpmalı yağlama, damlatmalı yağlama, sirkülasyon yağlaması, sisli ve hava-yağ karışımı ile yağlama, püskürtmeli yağlama çeşitli sıvı yağ ile yağlama şekilleridir.

Paketleme Malzemeleri

Genel anlamda pasa karşı koruma amaçlı olarak paketleme yapılmaktadır ve bu aşamada kullanılan konzervasyon yağı ya da VCI önemli rol oynamaktadır. Paketleme şekilleri (tekli kutulu, tekli naylonlu, dökme, özel dizayn, vb.), paketleme için kullanılan malzemeler müşterilerin taleplerine ve taşıma şekillerine göre değişmektedir.

Aksesuarlar

Bazı rulmanlarda uygulama farklılığı ya da tasarım gerekliliği nedeniyle aksesuar adı verilen komponentlere (parçalara) ihtiyaç duyulmaktadır. Bu kapsamda da baskı kovanı, plastik kovan, somun, keçe, sac muhafaza, baskı yayı, vb. adı verilen ürünlerin tasarımına da ihtiyaç duyulmaktadır. Bu aşamada rulmanlar uygun aksesuarlarla birlikte set adı altında satılmaktadır.